Quel est le processus de production CFR-25JB-52-1R2 grand public?

Qu'est-ce que le processus de production principal du CFR-25JB-52-1R2 ?

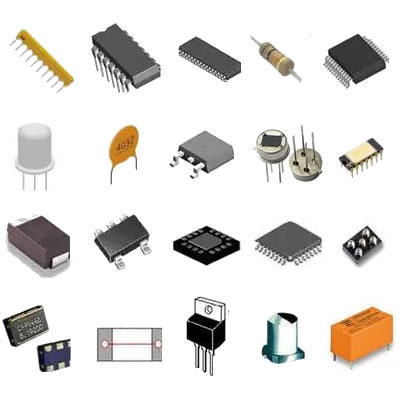

CFR-25JB-52-1R2 est un résistor en film de carbone largement utilisé dans les systèmes automobiles et électroniques. Vous vous en servez pour des performances stables dans les circuits nécessitant une résistance précise. Comprendre le processus de production principal du CFR-25JB-52-1R2 vous permet de reconnaître des composants de qualité qui répondent aux normes de l'industrie, améliorant ainsi la fiabilité dans vos applications.

Points Clés

- Les résistors CFR-25JB-52-1R2 fournissent une résistance exacte, aidant les appareils à fonctionner bien.

- Ils sont fabriqués en ajoutant une couche mince de carbone à des tiges céramiques.

- Ce processus garantit une résistance stable et précise pour une meilleure performance.

- Les tests sont très importants ; les résistances sont vérifiées pour répondre aux règles AEC-Q200.

- Ces tests s'assurent qu'elles fonctionnent correctement même dans des conditions difficiles.

Aperçu du CFR-25JB-52-1R2 principal

### Qu'est-ce que le CFR-25JB-52-1R2?

CFR-25JB-52-1R2 est un type de résistance en film de carbone. Elle est conçue pour fournir une résistance précise dans les circuits électriques. Les fabricants la créent en appliquant une fine couche de film de carbone sur une base en céramique. Ce processus assure la stabilité et l'exactitude des valeurs de résistance. La résistance est compacte, durable et capable de résister à des températures élevées. Ces caractéristiques la rendent une choix fiable pour des environnements exigeants.

Vous trouverez souvent CFR-25JB-52-1R2 dans des applications nécessitant une performance constante. Sa conception lui permet de gérer efficacement les courants électriques tout en maintenant ses propriétés de résistance. Cela la rend un composant essentiel dans de nombreux appareils modernes. Comprendre le processus de production principal de CFR-25JB-52-1R2 aide à reconnaître son importance pour assurer la qualité et la fiabilité.

Applications dans les industries automobiles et électroniques

CFR-25JB-52-1R2 joue un rôle crucial à la fois dans les industries automobiles et électroniques. Dans les systèmes automobiles, elle est utilisée dans les unités de contrôle du moteur, les systèmes d'éclairage et les fonctionnalités de sécurité comme les airbags. Sa capacité à fonctionner sous des conditions extrêmes assure la fiabilité de ces systèmes.

Dans les appareils électroniques, vous la trouverez dans les alimentations électriques, les équipements audio et les appareils de communication. Ses valeurs de résistance précises aident à maintenir les performances de ces appareils. La résistance soutient également l'efficacité énergétique en minimisant les pertes de puissance. Cette polyvalence la rend un composant clé dans diverses technologies. En comprenant ses applications, vous pouvez apprécier pourquoi le processus de production principal de CFR-25JB-52-1R2 se concentre sur la précision et la qualité.

Matériaux Utilisés dans le Processus de Production Mainstream CFR-25JB-52-1R2

### Barres céramiques de haute qualité en tant que matériau de base

La base du CFR-25JB-52-1R2 de série principale repose sur ses barres céramiques. Ces barres servent de matériau de base, fournissant au résistor une force et une durabilité. Vous pourriez vous demander pourquoi la céramique est choisie. C'est parce que la céramique peut résister à des températures élevées et résister aux courants électriques sans se briser. Cela en fait un matériau idéal pour créer une plate-forme stable pour la couche de film de carbone. Les fabricants sélectionnent soigneusement des céramiques de haute qualité pour garantir que le résistor fonctionne de manière fiable dans des environnements exigeants, tels que les systèmes automobiles ou les appareils électroniques.

Film de carbone pur et son rôle dans la création de la résistance

Le film de carbone est le cœur du résistor. Il détermine la valeur de résistance en contrôlant la facilité avec laquelle le courant électrique circule à travers le composant. Pendant la production, une couche fine de film de carbone pur est appliquée sur la barre céramique. Ce film est essentiel car il fournit la résistance précise nécessaire à vos circuits. L'épaisseur de la couche de carbone affecte directement les performances du résistor. Des couches plus épaisses offrent une résistance plus basse, tandis que des couches plus fines offrent une résistance plus élevée. Cette précision garantit que le CFR-25JB-52-1R2 de série principale répond aux exigences exactes de vos applications.

Matériels de soutien pour le revêtement et l'assemblage

Pour finir le résistance, les fabricants utilisent des matériaux supplémentaires pour le revêtement et l'assemblage. Un revêtement protecteur est appliqué sur le film de carbone pour le protéger contre des facteurs environnementaux tels que l'humidité et la chaleur. Ce revêtement améliore la durée de vie et la fiabilité du résistance. Des têtes métalliques et des fils d'entrée sont également attachés aux extrémités de la tige céramique. Ces composants permettent de connecter le résistance à votre circuit de manière aisée. Chaque matériau joue un rôle vital pour assurer que le produit final répond aux normes de l'industrie et fonctionne de manière cohérente.

Processus de production mainstream CFR-25JB-52-1R2 étape par étape

### Phase de revêtement : Application du film de carbone sur les tiges céramiques

La phase de revêtement est où le film de carbone est appliqué sur les tiges céramiques. Cette étape est cruciale car elle détermine les propriétés de résistance du résistance. Vous pouvez diviser ce processus en plusieurs étapes clés :

1. **Nivellement** : Après l'application du film de carbone, laissez-le prendre 60 à 90 secondes. Ensuite, retirez tout excès de matière à l'aide de l'extrémité biseautée d'un bloc d'application de revêtement. Cela assure une couche uniforme.

2. **Polissage** : Utilisez un tissu microfibre propre pour polir la zone recouverte en mouvements circulaires. Utilisez toujours une nouvelle section du tissu pour chaque passage pour éviter la contamination.

3. **Application de Couches Supplémentaires** : Laissez la première couche cure pendant 60 minutes avant d'appliquer des couches supplémentaires. Répétez les étapes de nivellement et de polissage pour chaque couche. Un minimum de quatre couches est recommandé pour obtenir une performance optimale.

Ce processus méticuleux assure que le film de carbone adhère uniformément à la base céramique, créant un résistor stable et précis.

Traction de rainure hélicoïdale : Obtention de valeurs de résistance précises

Une fois le revêtement terminé, la prochaine étape implique de tailler des rainures hélicoïdales dans la pellicule de carbone. Ces rainures ajustent la résistance du résistance en contrôlant le chemin du courant électrique. Des outils de précision sont utilisés pour réaliser ces rainures en respectant les spécifications exactes. Cette étape est essentielle pour garantir que le résistance délivre les valeurs de résistance souhaitées dans vos applications. En affinant les rainures, les fabricants peuvent créer des résistances qui répondent aux exigences strictes du processus de production mainstream CFR-25JB-52-1R2.

Garantie de la qualité : Respect des normes automobiles AEC-Q200

La dernière étape est la garantie de la qualité. Chaque résistance subit des tests rigoureux pour s'assurer qu'elle répond aux normes automobiles AEC-Q200. Ces tests évaluent la performance du résistance sous des conditions extrêmes, telles que des températures élevées et un stress électrique. Vous pouvez faire confiance à ce que les résistances qui passent ces tests fonctionneront de manière fiable dans des environnements exigeants. Cette étape garantit que le processus de production mainstream CFR-25JB-52-1R2 délivre constamment des composants de haute qualité.

Technologies et équipements dans le processus de production mainstream CFR-25JB-52-1R2

### Machinerie pour l'application de film en carbone

Le processus d'application du film de carbone nécessite du matériel spécialisé pour assurer la précision. Ces machines appliquent uniformément un film de carbone fin sur les barres céramiques. Vous pourriez remarquer que l'équipement utilise des rouleaux ou des pulvérisateurs automatisés pour appliquer le film. Cette automatisation assure une cohérence sur des lots importants. Les chambres à température contrôlée accompagnent souvent ces machines. Elles aident le film de carbone à adhérer correctement en le cure sous des conditions optimales. Cette étape est cruciale pour créer des résistances avec des valeurs de résistance stables et précises.

Outils avancés pour le fraisage des rainures hélicoïdales

Le fraisage des rainures hélicoïdales nécessite des outils avancés pour obtenir des ajustements de résistance précis. Les fabricants utilisent des machines à coupe guidées par laser ou à coupe en diamant pour cette tâche. Ces outils creusent des rainures dans le film de carbone avec une incroyable précision. Vous pouvez penser à cette étape comme un affinage des performances du résistance. La profondeur et le motif des rainures déterminent la manière dont le courant électrique circule. En utilisant des outils de haute précision, les fabricants assurent que les résistances répondent aux spécifications exactes. Cette précision est essentielle pour maintenir la qualité du CFR-25JB-52-1R2 de la gamme principale.

Équipements de test pour le contrôle de la qualité et la conformité

Le contrôle de la qualité implique des tests rigoureux utilisant des équipements avancés. Des machines de test automatisées mesurent la résistance, la tolérance à la température et la durabilité. Vous pourriez trouver ces machines simulant des conditions extrêmes pour s'assurer que les résistances fonctionnent de manière fiable. Par exemple, les chambres thermiques testent la capacité des résistances à gérer des températures élevées. D'autres appareils vérifient la stabilité électrique sous stress. Ces tests confirment la conformité aux normes de l'industrie telles que AEC-Q200. En utilisant des équipements de pointe, les fabricants garantissent que les résistances répondent aux exigences des applications automobiles et électroniques.

Défis et Innovations dans la Production de la CFR-25JB-52-1R2 en Mode Mainstream

### Défis courants pour atteindre la précision et la cohérence

Vous pourriez remarquer que l'atteinte de la précision et de la cohérence dans la production de résistances n'est pas une mince affaire. Un des principaux défis consiste à maintenir l'homogénéité de la couche de film de carbone. Même les variations mineures dans l'épaisseur peuvent entraîner des valeurs de résistance inconstantes. Cette inconstance peut affecter le fonctionnement de la résistance dans des applications critiques.

Un autre défi réside dans le processus de gravure de rainures en spirale. La gravure de rainures avec une profondeur et un motif précis nécessite des outils avancés et des opérateurs qualifiés. Tout décalage pendant cette étape peut compromettre l'exactitude de la résistance. De plus, des facteurs environnementaux tels que la température et l'humidité peuvent affecter les processus de revêtement et de cure. Ces facteurs rendent difficile de garantir une qualité constante sur de grandes séries de production.

Innovations améliorant l'efficacité et la durabilité environnementale

Pour surmonter ces défis, les fabricants ont introduit plusieurs innovations. Les machines automatisées jouent maintenant un rôle clé dans l'application de couches de film de carbone. Ces machines assurent des revêtements précis et uniformes, réduisant les erreurs humaines. Les outils guidés par laser ont également révolutionné le processus de fraisage des rainures. Ils offrent une précision inégalée, vous aidant à atteindre les valeurs de résistance souhaitées avec un minimum de gaspillage.

La durabilité environnementale est devenue une priorité dans la production. De nombreux fabricants utilisent maintenant des matériaux écologiques et des équipements économes en énergie. Par exemple, les chambres de cure à consommation d'énergie optimisée réduisent l'empreinte carbone du processus. Les programmes de recyclage des matériaux restants contribuent également à la durabilité. Ces innovations non seulement améliorent l'efficacité, mais s'alignent également sur les efforts mondiaux pour protéger l'environnement.

Vous avez exploré les étapes essentielles, les matériaux et les technologies derrière le processus de production du CFR-25JB-52-1R2. De la barre en céramique à la coupe de rainures précise, chaque phase assure une performance fiable. Comprendre ce processus vous aide à identifier des composants de qualité. Il vous équipe également pour répondre aux exigences de l'industrie avec confiance. Maîtriser ces détails renforce votre capacité à choisir des résistances fiables pour des applications critiques.

FAQ

### Qu'est-ce qui rend les résistances CFR-25JB-52-1R2 fiables pour les applications automobiles ?

CFR-25JB-52-1R2 les résistances supportent des températures élevées et des contraintes électriques. Leur valeur de résistance précise assure une performance stable dans des systèmes automobiles critiques tels que les commandes du moteur et les fonctionnalités de sécurité.

Comment le processus de gravure de rainures hélicoïdales affecte-t-il la performance des résistances?

Les rainures hélicoïdales affinent la résistance en contrôlant le flux de courant. La précision dans la profondeur et le motif des rainures assure que le résistance répond exactement aux spécifications de votre application.

Les résistances CFR-25JB-52-1R2 sont-elles respectueuses de l'environnement?

Oui ! Les fabricants utilisent des matériaux respectueux de l'environnement et des équipements économes en énergie. Les programmes de recyclage des matériaux résiduels réduisent également les déchets, rendant le processus de production plus durable. ♻️

> **Conseil:** Toujours vérifiez la conformité aux normes environnementales lors de la sélection de résistances.